З абразивних матеріалів виготовляють різноманітний різальний інструмент, абразивні порошки і пасти.

Абразивні інструменти дуже різноманітні, оскільки їх використовують для шліфування багатьма способами різних поверхонь і матеріалів. Найпоширенішими серед цих інструментів є шліфувальні круги.

Шліфувальний круг — це абразивний інструмент у вигляді тіла обертання, призначений для шліфування. Шліфувальні круги можуть мати різну форму, розміри, вид абразивного матеріалу, зернистість, твердість і структуру.

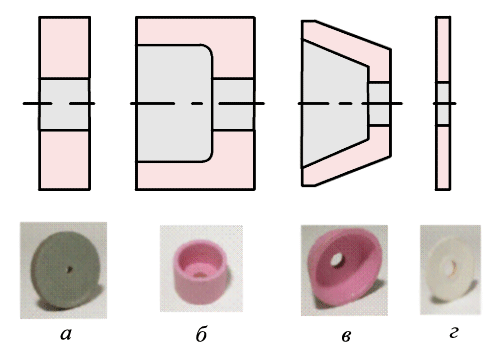

За формою шліфувальні круги поділяють на плоскі прямі, дискові, чашкові, тарілчасті й ін.

Форма шліфувальних кругів:

- круг плоский прямий;

- чашковий циліндричний;

- чашковий конічний;

- дисковий

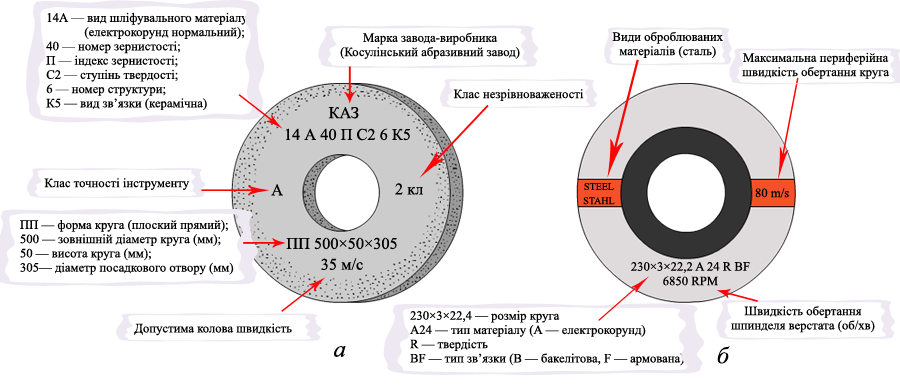

Основні параметри шліфувального круга позначені на його неробочій поверхні. Приклад умовного позначення шліфувального круга типу ПП зовнішнього діаметра D = 500 мм, висотою Н = 50 мм, діаметром отвору для посадки d = 305 мм з білого електрокорунду марки 25А, зернистістю 16, ступенем твердості С2, номером структури 10, на керамічній зв'язці К5 з робочою швидкістю 35 м/с: ПП 500 х 50 х 305 25А16 С210 К5 35 м/с

Маркування абразивних кругів:

- шліфувального;

- відрізного

Працюючи, круг поступово втрачає різальні властивості й геометричну форму. Щоб їх відновити, круг необхідно правити. Під час правки з його поверхні відокремлюють пошкоджений шар завтовшки 0,03—0,05 мм. Час неперервної роботи круга (5—60 хв) між двома правками називається його періодом стійкості. Для правки використовують кристал алмазу, алмазний олівець, диск з твердого сплаву, круг зі зеленого карбіду кремнію й інші інструменти. Найякіснішим з них є кристал алмазу, закріплений у держаку. Він подібно до різця відокремлює з поверхні круга пошкоджений шар. Замінником кристалу алмазу може бути алмазний олівець, різальна частина якого складається із зерен алмазу, скріплених металевою зв'язкою.

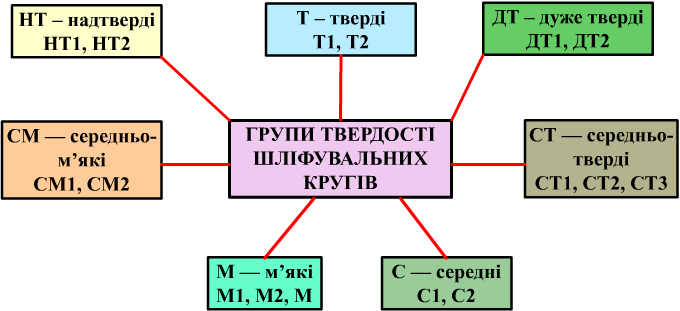

Твердість абразивного інструмента — це властивість зв'язки чинити опір проникненню в нього твердого тіла. Під час шліфування твердість інструмента виявляється в опорі до виривання абразивних зерен з його поверхні під дією сил різання.

Розрізняють сім груп твердості шліфувальних інструментів , а в межах кожної групи — від двох до трьох ступенів твердості. Вищому ступеню відповідає більша твердість інструмента.

З м'якого шліфувального інструмента зерна легко вириваються, що є причиною його надмірного спрацювання і втрати початкової геометричної форми. Натомість в інструменті підвищеної твердості затуплені зерна міцно утримуються зв'язкою, що призводить до підвищення температури в зоні різання, виникнення припалів на обробленій поверхні та забивання круга стружкою. Отже, що твердіший оброблюваний матеріал, то м'якший має бути інструмент і навпаки. Виняток з цього правила роблять для дуже м'яких металів (мідь, алюміній, латунь), які швидко забивають твердий інструмент. Для попередження цього для згаданого випадку обробки вибирають м'які інструменти.

Правильно добираючи твердість шліфувального інструмента, можна досягти його самозагострювання, яке полягає в тому, що затуплені зерна сколюються або вириваються зі зв'язки по всій робочій поверхні інструмента і в роботу вступають нові «загострені зерна».

Структура абразивного інструмента тісно пов'язана з відстанню між сусідніми зернами й характеризується співвідношенням об'ємів абразивних зерен, зв'язки і пор. Ці співвідношення виражають у відсотках від об'єму інструмента, прийнятого за 100 %. Наявні пори відіграють певну позитивну роль, оскільки вони сприяють охолодженню інструмента й заготовки, в них розміщується стружка, яка під дією відцентрових сил вилітає звідти, як тільки контактна поверхня інструмента вийде зі зони різання. Водночас збільшення пористості інструмента призводить до надмірного його спрацювання й зниження механічної міцності. Великі пори зменшують також геометричну точність інструмента.

Шліфувальні круги з нормального електрокорунду використовують для обробки вуглецевих негартованих сталей, чавунів, кольорових металів.

Круги з легованих корундів рекомендується застосовувати для обробки гартованих сталей з високою твердістю, при цьому забезпечується підвищення продуктивності у 1,5—2 рази порівняно з білим електрокорундом.

Інструмент зі сферокорунду на різноманітних зв'язках застосовують для обробки м'яких і в'язких матеріалів: шкіри, гуми, пластмаси, кольорових металів. У процесі шліфування сфери руйнуються, оголюючи гострі різальні кромки. Це забезпечує незначне тепловиділення при високій продуктивності.

Зелений карбід кремнію (КЗ) використовують для обробки твердих сплавів, кераміки, правки шліфувальних кругів, а чорний карбід кремнію (КЧ) — для обробки чавуна, кольорових металів і неметалів.

Абразивні круги на основі алмазу і нітриду бору з огляду на їх високу твердість використовують для заточування і доводки різального інструмента. При цьому шорсткість замочуваної поверхні менша, ніж при застосуванні інших абразивних матеріалів, а стійкість заточувального інструмента вища. Для обробки твердих сплавів, гірських порід високої твердості, кольорових металів застосовують алмазний інструмент

Алмазні шліфувальні круги

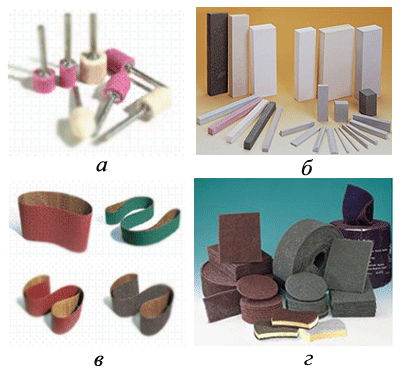

Крім шліфувальних кругів використовуються й інші різноманітні види абразивних інструментів

Види абразивних інструментів:

а — головки; б — бруски; в — нескінченні стрічки; г — шліфшкурки

Абразивні порошки залежно від крупності, тобто розміру зерна основної фракції, поділяють на шліфзерно (2000—160 мкм), шліфпорошки (125—40 мкм), мікропорошки (63—2 мкм).

Абразивні пасти, крім абразивів, містять в'яжучі речовини, які мають мастильні властивості. Ці речовини утримують абразивні зерна на поверхні притиру і створюють мастильну плівку, що перешкоджає безпосередньому контакту поверхні притиру і деталі. До них належать жири (тваринні і рослинні), парафін, віск. До складу в'яжучої речовини вводяться кислоти (олеїнова, стеаринова), які є поверхнево-активними речовинами, що забезпечує вищу продуктивність обробки.

Пасти поділяють на довідні і полірувальні. Довідні призначені для доведення різальних інструментів, притирання конусів тощо. Ці пасти містять порошки більш твердих абразивів — Al2O3, SiC, СТМ. Застосування паст на основі СТМ підвищує продуктивність у 2—3 рази, а шорсткість оброблюваної поверхні знижує на 2—3 класи. За крупністю порошків пасти поділяють на грубі з розміром зерна абразиву 20—100 мкм, середні — 5—14 мкм і тонкі — 1—3 мкм. Полірувальні пасти містять дрібнозернистий порошок (1 мкм) менш твердих матеріалів — окису заліза, хрому.

Марка абразивного матеріалу | ГАЛУЗЬ ЗАСТОСУВАННЯ | |

ДСТУ | FEPA |

|

14А |

| Обробка матеріалів з високим опором розриву, обдирка сталевих виливків, прокату, високоміцних чавунів, обробка вуглецевих та легованих сталей, бронзи, нікелевих та алюмінієвих сплавів. |

25А | WA | Обробляє загартовані деталі з вуглецевих, швидкорізальних і нержавіючих сталей. Обробка тонких деталей та інструментів (зуб'я, ножі, свердла, різці), заточування |

38А | ZK | Силове обдирне шліфування сталевих заготовок. |

54С,63С | C; GC | Обробка твердих матеріалів з низьким опором розриву (чавун, бронза, латунь, тверді сплави, скло, дорогоцінне каміння, мармур, граніт, порцеляна), а також дуже в'язких матеріалів (жароміцних сталей, сплавів, міді, алюмінію). |

Зернистість | Вид обробки | |

ДСТУ | FEPA | |

200-80 | F10-F22 | Обдирні операції з великою глибиною різання, зачищення заготовок, виливків. Обробка матеріалів, що викликають засолювання поверхні кола (латунь, мідь, алюміній).

|

80-50 | F22-F36 | Відрізка, плоске шліфування торцем кола, заточування різців, правка абразивного інструменту |

63-25 | F30-F60 | Попереднє та комбіноване шліфування, заточування ріжучого інструменту. |

40-5 | F40-F220 | Плоске шліфування |

32-16 | F54-F90 | Чистове шліфування, обробка профільних поверхонь, заточування дрібного інструменту, шліфування крихких матеріалів. |

12-6 | F100-F180 | Оздоблювальне шліфування, доведення твердих сплавів, доведення ріжучого інструменту, сталевих заготовок, заточування тонких лез, попереднє хонінгування.

|

6-М50 | F180-F280 | Оздоблювальне шліфування металів, скла, мармуру тощо, різьбошліфування, чистове хонінгування.

|

М63-М14 | F230-F600 | Суперфінішування, остаточне хонінгування, доведення тонких лез, різьбошліфування виробів з дрібним кроком, полірування

|

Твердість | Вид обробки | |

ДСТУ | FEPA | |

ЧТ;ВТ | W;T | Обдирні операції, правка абразивних інструментів, шліфування кульок для підшипників. |

Т2;Т1; | S;R;Q;P | Відрізка, прорізка канавок, обдирні операції, що проводяться вручну, зовнішнє кругле шліфування, безцентрове шліфування, шліфування переривчастих поверхонь. |

СТ2;СТ1; | P;O;N | Попереднє кругле зовнішнє та безцентрове шліфування сталей, ковкого чавуну. Профільне шліфування, обробка уривчастих поверхонь, хонінгування та різьбошліфування деталей з великим кроком.

|

СТ1;С2; | O;N;M | Плоске шліфування сегментами та кільцевими колами, різьбошліфування колами на бакелітовій зв'язці. |

С2;С1; | N;M;L;K | Чистове та комбіноване кругле, зовнішнє безцентрове та внутрішнє шліфування сталі, плоске шліфування, різьбошліфування, заточування різальних інструментів. |

CM2;CM1; | L;K;J | Заточування та доведення ріжучого інструменту, оснащеного твердим сплавом, шліфування спеціальних сплавів, що важко обробляються, полірування. |

Таблиця зернистості шліфматеріалів

Стандарт ДСТУ 52381-2005 | Стандарт FEPA 42Д | ||

зернистість | Розмір зерен основної фракції, мкм | зернистість | Размір зерен основної фракції, мкм |

шліфзерно | |||

№200 | 2500-2000 | F10 | 2400-2000 |

№160 | 2000-1600 | F12 | 2000-1700 |

№125 | 1600-1250 | F14 | 1700-1400 |

- | - | F16 | 1400-1180 |

№100 | 1250-1000 | F20 | 1180-1000 |

№80 | 1000-800 | F24 | 850-710 |

№63 | 800-630 | F30 | 710-600 |

№50 | 630-500 | F36 | 600-500 |

- | - | F40 | 500-425 |

№40 | 500-400 | F46 | 425-325 |

№32 | 400-315 | F54 | 355-300 |

№25 | 315-250 | F60 | 300-250 |

№20 | 250-200 | F70 | 250-212 |

№16 | 200-160 | F80 | 212-180 |

- | - | F90 | 180-150 |

шліфпорошки | |||

№12 | 160-125 | F100 | 150-125 |

№10 | 125-100 | F120 | 125-106 |

№8 | 100-80 | F150 | 106-75 |

№6 | 80-63 | F180 | 90-75 |

№5 | 63-50 | F220 | 75-63 |

мікрошліфпорошки | |||

М63 | 63-50 | F230 | 63-53 |

М50 | 50-40 | F240 | 53-44.5 |

- | - | F280 | 44.5-36.5 |

М40 | 40-28 | F320 | 36.5-29.2 |

- | - | F360 | 29.2-22.8 |

М28 | 28-20 | F400 | 22.8-17.3 |

М20 | 20-14 | F500 | 17.3-12.8 |

М14 | 14-10 | F600 | 12.8-9.3 |

М10 | 10-7 | F800 | 9.3-6.5 |

М7 | 7-5 | F1000 | 6.5-4.5 |

М5 | 5-3 | F1200 | 4.5-3 |

М3 | 3-2 | - | - |

М2 | 2-1 | - | - |

М1 | 1-0 | - | - |